電(diàn)子封裝可靠性測試需要做哪(nǎ)些測試?

作者:

網絡

編輯(jí):

網絡

來源:

www.tuyatang.com

發布(bù)日期: 2020.12.10

1、概述

在芯片完成整個(gè)封裝流程之後,封裝廠會對其產品進行質量和可靠性兩方麵的檢測。

質量檢測主要檢測(cè)封裝後芯片的可用性,封裝後的質量和性能情況,而可靠性則是對封裝的可靠性相關參數的測試。

首先,我們必須理解什麽叫做“可靠性”,產(chǎn)品的可靠性(xìng)即產品可靠度的性能,具體表現在產品使用時是否容易出故障,產(chǎn)品使用壽(shòu)命是否合理等。如果說“品質(zhì)”是檢測產品“現在”的質(zhì)量的話,那麽“可靠性”就是檢測(cè)產品“未來”的質量。

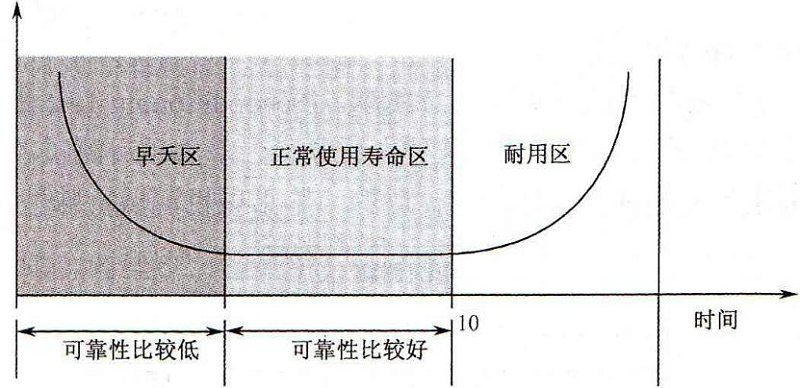

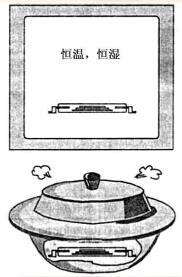

圖(1)所示(shì)的統計學上的浴盆曲線(Bathtub

Curve)很清晰地描述了生產廠商對產品可靠性的控製,也同步描述了客戶對可靠性的需求。

上圖所示的早夭區是指短時間內就會被損壞的產品,也是生產廠商需要淘汰的,客(kè)戶所不能(néng)接受的產品;正常使用壽命區代表客戶可(kě)以接受的產品;耐用區指性能特別(bié)好,特別耐用的產品。由圖上的浴缸曲(qǔ)線可見,在早天區和耐用區,產品的不(bú)良率一般比較高。在正常使用區,才有比較穩定的良率。大部(bù)分產品都是在正常使用區的。可靠性測試就(jiù)是為了分辨產品是否屬(shǔ)於正常使(shǐ)用區(qū)的測試,解決皁期開發中產品不穩定,良率低等問題,提高技術,使封裝生產線(xiàn)達到高(gāo)良率,穩定運行的自的。

在封裝業的發展史上,早期的封裝廠商並不把可(kě)靠性測試(shì)放在位,人們重視的是產能,隻要一定生產能力就能贏利。到了90年代,隨著封裝技術的發展,封裝廠家也逐漸增多,產品質量就擺到了(le)重要位置,誰家產品(pǐn)的質量好,就占優勢,於(yú)是(shì)質(zhì)量問題是主要的竟爭點和研究方向。進入21世紀,當質量問題基本解決以後,廣廠(chǎng)商之間的競爭放在了可靠性上,同等質量,消費者(zhě)自然喜歡高可(kě)靠性的產品,於是可靠性越發顯示其重要性,高可(kě)靠(kào)性是現代封裝技術的研(yán)發(fā)的重要指(zhǐ)標。

2、可靠性測試項目

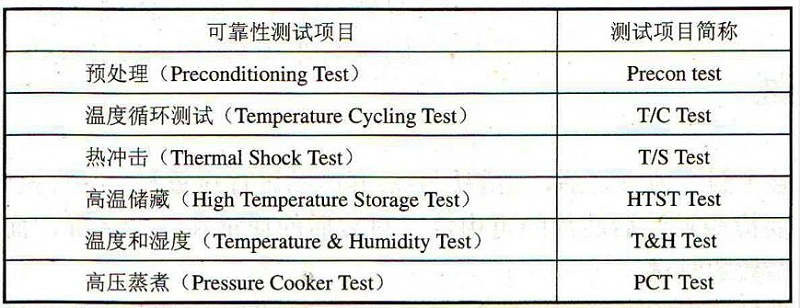

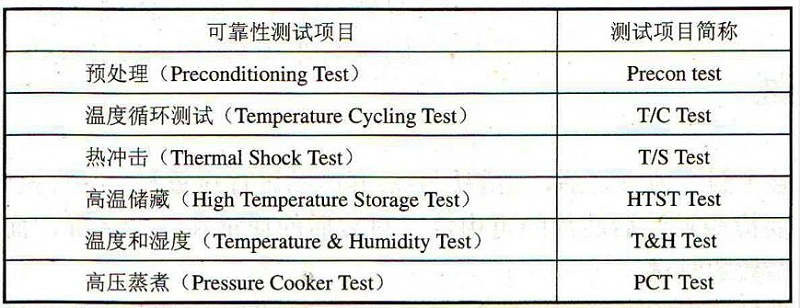

一般封裝廠的可靠性測試項(xiàng)目有6項,如表1所示

各個測試項都有一定(dìng)的目的,針對(duì)性和具體方法,但就測試項目而言,基本(běn)上都與溫度,濕度,壓強等環境參(cān)數有關,偶爾還(hái)會加上偏壓等以製造惡劣破壞環境來達到測試(shì)產品可靠性(xìng)的自的。

各個測試項目大都采用采樣的方法,即隨機抽查一定數量產品的可(kě)靠性(xìng)測試結果來斷定生產線是否通過可靠性測試。各個封裝廠的可靠性判定標準也各不相同,實力雄厚的企業(yè)一般會用較高水準的(de)可靠(kào)性標準。

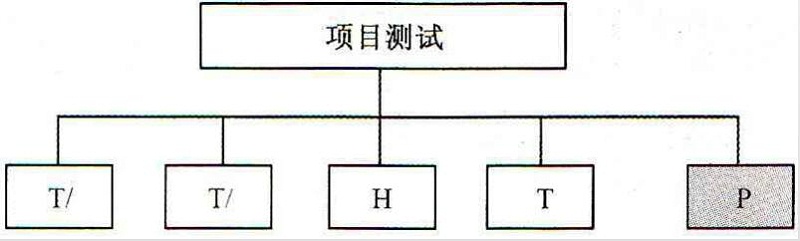

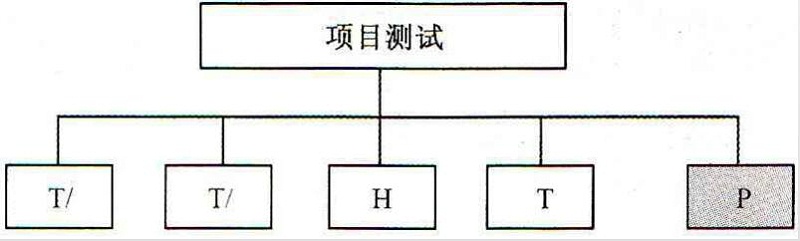

6種(zhǒng)測試項(xiàng)目是有先(xiān)後順(shùn)序的,如圖(2)所示。Preconditioning Test是首先要進行的測試項目,之後進行(háng)其他5項的測試。之所以有這種先後順(shùn)序,是由PRECON

TEST的目的決定的(de),在以下的章節中,我們分別講述各種測試的具體內容,目的。鑒於PRECON TEST特殊性,將放在後介紹。

3、T/C測試(溫(wēn)度循(xún)環測試)

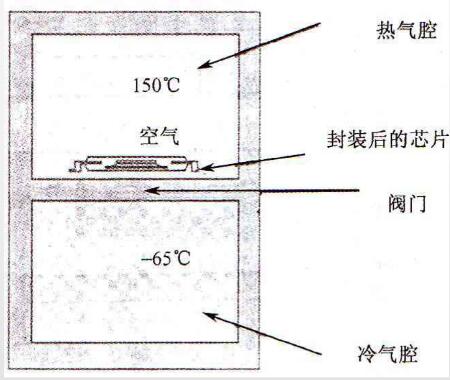

T/C (Temperature Cycling)測試,即溫度循環測試。

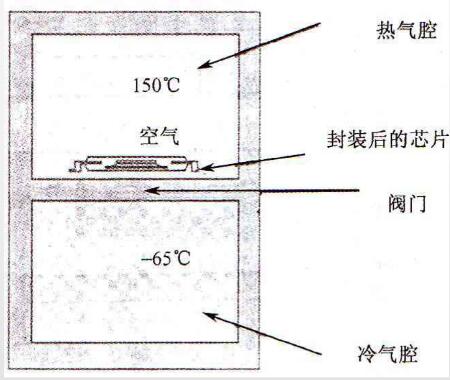

溫度循環試驗箱如圖3所示,由一個熱氣腔,一個冷(lěng)氣腔組成,腔內分別填充著熱冷(lěng)空(kōng)氣(熱冷空(kōng)氣的溫度各個封裝廠有自己的標準,相(xiàng)對溫差越大,通過測試的產品的某特性可靠性越(yuè)高)。兩腔之間有個閥門,是待(dài)測品往返兩(liǎng)腔的通道。

在封裝(zhuāng)芯片(piàn)做T/C測試的時候,有4個參數,分(fèn)別(bié)為熱腔溫度,冷腔溫度(dù),循環次數,芯片單次單腔停(tíng)留時間。

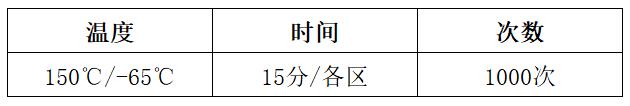

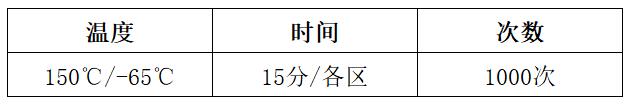

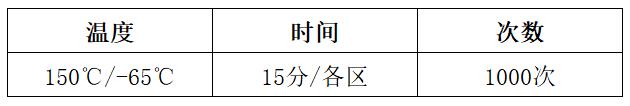

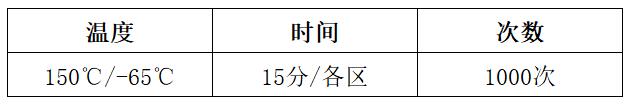

如(rú)表2所示的參數就代表T/C測試時把封裝後的(de)芯片放在150℃的溫度循環試驗箱15分鍾,再通過閥門放入-65℃的低溫箱15分鍾,再放入高溫箱,如此反複1000次。之後測試電路性(xìng)能以檢測是否通過T/C可靠性測試。

從T/C的測(cè)試方法已經可以看出,T/C測試得主(zhǔ)要目的是測試半導(dǎo)體封裝(zhuāng)體熱脹冷縮的耐久性。

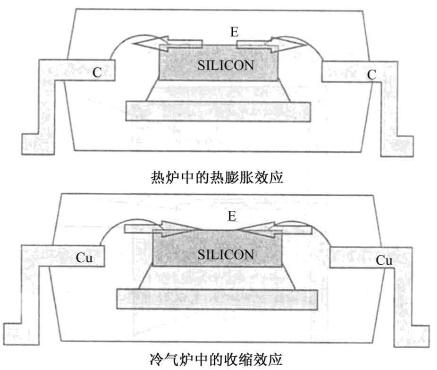

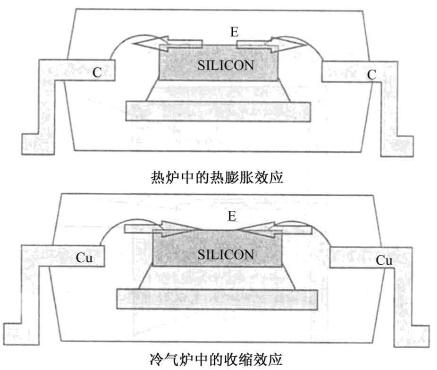

在封裝體中,有許多(duō)種材料,材(cái)料(liào)之間都有相應(yīng)的結合麵,在封(fēng)裝體所處環境的溫度有所變化時,封裝體內各種材料就會有熱脹冷縮效應,而且材料熱膨脹係數(shù)不同,其熱脹冷縮的程度就有所不同,這樣原來緊密結合(hé)的材料結合(hé)麵就會出現問題。圖示4是以Lead

frame封(fēng)裝為例,熱脹冷縮是的具體情況:其中主要的材料包括lead frame的Cu材料(liào),芯片(piàn)的矽材料,連接用的(de)金線材料,還(hái)有芯片(piàn)粘接的膠體材料。其中EMC與矽芯片,Lead frame有大麵積基礎,比較容易脫層,矽芯片與粘(zhān)合的矽膠,矽膠和leadframe之間也(yě)會在T/C測試中失效。

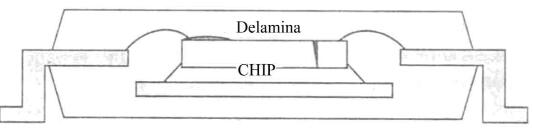

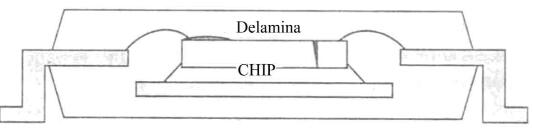

再由圖5來看一下T/C測試中的幾個失效模型。

4、T/S測試(冷熱衝擊測試(shì))

T/S test (Thermal Shock test)即測試封裝體抗熱衝擊的能(néng)力。

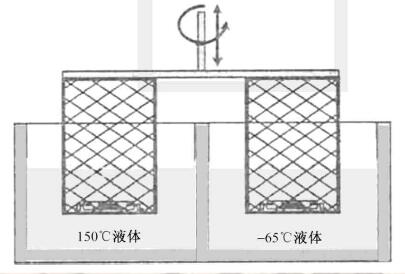

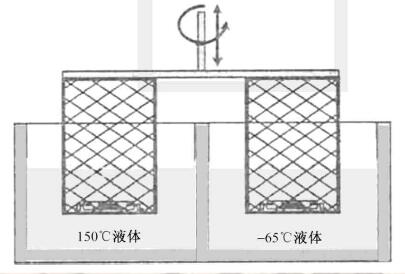

T/S測試和T/C測試有點類似,不同的是(shì)T/S測試環境是在高溫液體中轉換,液體的導熱(rè)比空氣(qì)快,於(yú)是有較強的(de)熱衝(chōng)擊力。

例如表3所示的參(cān)數,就代表在2個隔離的區域分別放入(rù)150℃的液體和-65℃的液(yè)體,然後把封(fēng)裝產品放入一個(gè)區,5分鍾(zhōng)後再裝入另一個區,由於(yú)溫差大,傳(chuán)熱環境好,封裝體(tǐ)就受到很強的熱衝擊,如此往複(fù)1000次,來測試產品的抗熱衝擊性,終(zhōng)也是通過測試電路的通斷情況斷(duàn)定產品是否TS可靠性測試。

5、HTS測試

HTS (High temperature Storage)測試,是測試封裝(zhuāng)體長(zhǎng)時間暴露在高溫環境下的(de)耐久(jiǔ)性實驗(yàn)。

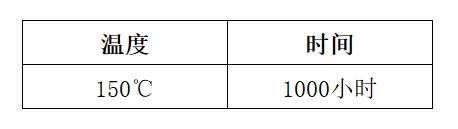

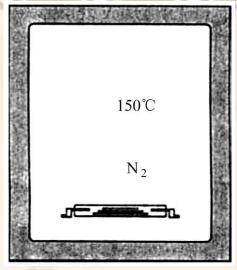

HTS測試是把封(fēng)裝產品長時間放置在高溫氮氣(qì)烤箱中,然後測試它的電路通斷情況。

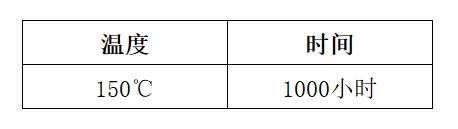

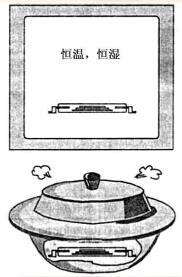

如(rú)表4參數表示封裝(zhuāng)放置在150℃高溫氮氣烤箱(xiāng)中1000小時(圖7中)。

HTS測試是因為在高溫(wēn)條件下,半(bàn)導體構成物質的活化性增強,會有物質間的擴散作用,而導致電氣的不良發生,另外(wài)因(yīn)為高溫,機械性較弱的物質也容易損壞。

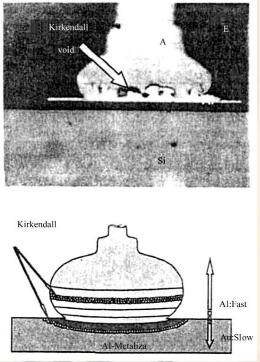

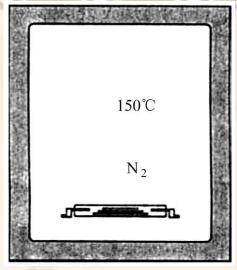

例如圖8所示的kirkendall孔洞產生就是因為物質可擴散作用造成的。

在金線和芯片的結合麵上,它的材料結構依次為:鋁,鋁金合金,金,在高溫的狀態下,金和鋁金屬都變得很活躍,相互會擴散,但是由於鋁的擴散速度比金要快,所以在(zài)鋁的界麵物質(zhì)就(jiù)變(biàn)少,就(jiù)形成了孔洞。這樣就造成電路性能不(bú)好,甚至導致斷路。

那麽如(rú)何解決HTS可靠性測試不良的問題呢?

首先在特定情況下,我們可以選擇使用同種(zhǒng)物質結合電路,比(bǐ)如軍事上,金線用鋁線代替,這(zhè)樣就不會因為金屬間的擴散而產生不良了。

我們也可以用摻雜物(wù)質作(zuò)中介層來抑製物質(zhì)間的相互擴散。當然(rán)還有一種方法就是避免把封裝體長時間在高溫下放置,沒(méi)有長時(shí)間的高溫環(huán)境,自然不會有擴散導(dǎo)致失效的結果(guǒ)了。

6、TH測試

TH (Temperature & Humidity)測試,是測試封裝在(zài)高溫潮濕環境下的耐(nài)久性的實驗

實驗(yàn)結束時(shí)也是靠測定封裝體電路的通斷特性來斷定產品是否有優良(liáng)的耐高溫濕性。

在TH測試中,由於EMC材料有(yǒu)一定的吸濕性,而內部電(diàn)路在潮濕的環境下,很容易導致(zhì)漏電,短路等效應。

為(wéi)了有更好的防濕性(xìng),我們會選擇(zé)使用(yòng)陶瓷封裝來(lái)代替塑料封(fēng)裝,因為塑料(liào)封裝的EMC材料比較容(róng)易吸水。當然也可控製EMC的材料成分,以達到(dào)其吸濕性的目的。

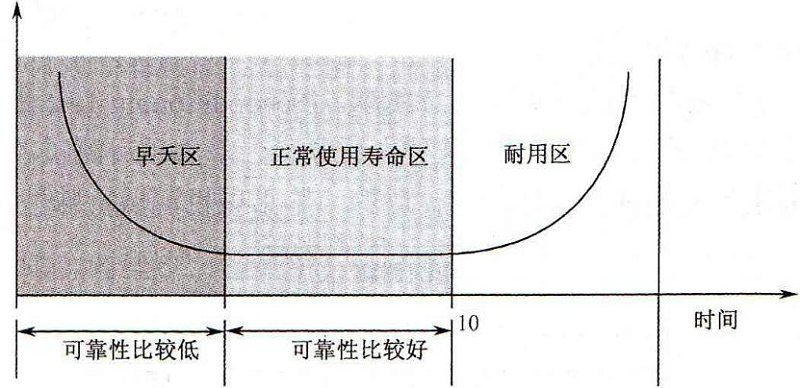

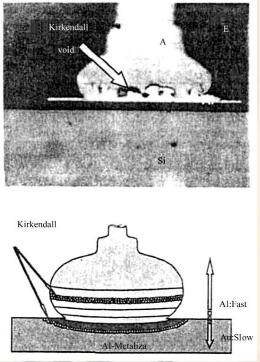

如圖9所示,TH測試是在一個能保持恒定溫(wēn)度和適度的恒溫恒濕試驗(yàn)箱中進行的,一般測試(shì)參數如表5

7、PCT測試

PCT (Pressure Cooker Test),是對封裝體抵抗抗潮濕環境(jìng)能力的測試。PCT測試與TH測試類似(sì),隻是增加了壓強環境以縮短測試時間,通常做PCT測試的工具我們叫“高(gāo)壓鍋、高壓加速老化試(shì)驗箱”。

PCT測試的(de)參數如表6所示(shì):

在PCT測試後,也同樣是測試產品的電路通斷性(xìng)能(néng)。在Leadframe封裝中,Leadframe材料和EMC材料結合(hé)處很容易水分滲入,這樣就容易(yì)腐蝕內部的電路,腐蝕鋁(lǚ)而(ér)破壞產品功能。這種情況,一般建議用UV光來照射產品檢測Leadframe材(cái)料和EMC材料結(jié)合情況。

PCT針對性的解決方法就(jiù)是提高Leadframe和EMC之間的結合力度,我們可以調節EMC材料成分,也可以針對性地處理Leadframe的表麵。

8、Precon測試

Precon測試,即(jí)Pre-conditioning測試。從集成電路芯片封(fēng)裝(zhuāng)完成(chéng)以後到實際再組裝,這個產品還有很長一段過程,這個過程包括包裝(zhuāng)、運(yùn)輸等,這些都會損壞產品,所以我(wǒ)們就需要(yào)先模擬這個(gè)過程,測試產品的可(kě)靠性。這就是Precon測試(shì)。其實在Precon測試中,包括了前麵的T/IC,TH等多項測試的組合(hé)。

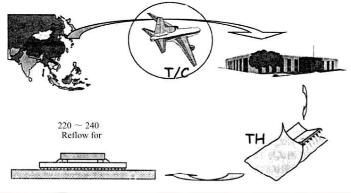

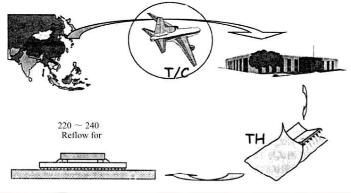

Precon測試模(mó)擬的過程如下圖所示:

產品完(wán)成封裝(zhuāng)後需要包裝好,運(yùn)輸(shū)到組裝廠,然後拆開包裝把封裝後芯片組裝(zhuāng)在下一級板子上,並且(qiě)組裝還要經過焊錫的(de)過程,整個過程既有類似TC的經過,也有類似TH的過程(chéng),焊錫(xī)過程(chéng)也需要模擬測試。

整個Precon測試有一定的測試流程,測試前檢查電氣性能和內部結構(gòu)(用超聲波檢測),確(què)定沒有問題,開始各項惡劣環(huán)境的考驗,先是T/C測試模擬運輸過程中的溫度變化,再模(mó)擬水分子幹燥過程(chéng)(一般的包裝都(dōu)是真空包裝,類似於(yú)水分幹燥),然後恒溫,定時放置一段時(shí)間(隨著參數的不同,分(fèn)為6個等級,用於模擬開(kāi)封後吸濕的過程),後模擬焊錫過程後再檢查電氣特性和內部結構。

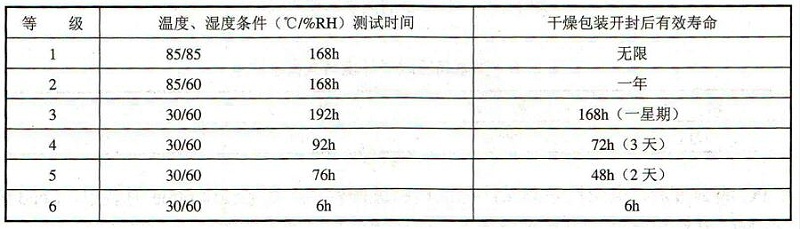

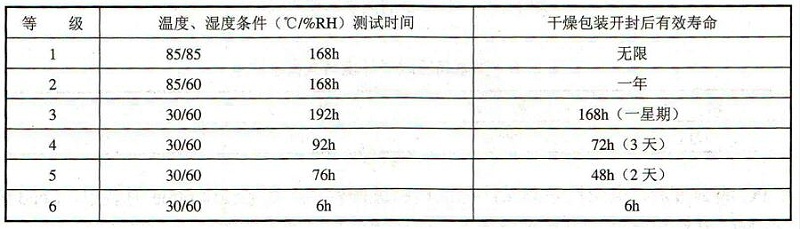

模擬吸(xī)濕過程的(de)6個(gè)等級如表7所示,1的等級,依次下降(jiàng),看需要選擇等級。

在Precon測試中,會出現的問題有:爆米花效應,脫層,電路失效等(děng)問題。這些問題都是因為封裝體會(huì)在吸(xī)濕後再遭遇(yù)高(gāo)溫而造(zào)成的,高溫時,封裝體內的水分變為氣體(tǐ)從而體積急劇膨脹,造成對封裝體的破壞。我們應該減弱EMC的吸濕性解決爆米花效應,減少封裝的熱膨脹係數,增(zēng)強附著能力來脫層問題,防止電路失(shī)效發生。

隻有在順利(lì)通過了Precon測試以後,才能保證產品(pǐn)能(néng)順利送到終用戶端,這就是Precon被(bèi)放在個測(cè)試位(wèi)置的原因所在。

終(zhōng)上所述,一個好的封裝(zhuāng)要(yào)有好(hǎo)的可靠性能,必須有較強的耐濕,耐熱,耐高溫的能力,6個可靠性測試都逃不脫溫(wēn)度,濕度這些內容。我們通過可靠性測試能夠評估產品的可靠度,有利於(yú)回(huí)饋來封裝設計(jì)工藝,從而提高產品的可靠度。