目(mù)前,各工程師在製(zhì)定標準,執行標準時對於溫度變化類(lèi)的試驗有很多不同的見解,且此類試驗名稱過多,導致實際應用中出現了一些不恰當的使用方法。

本文特對溫度變化類試驗進行(háng)解讀,一方麵對各類試驗項目進行分析,另一方麵推薦(jiàn)使用合適的標準項目,以供各工程師(shī)參考使用。

溫度變化類試驗項目有眾多名稱:溫度變化、溫度循環、溫度交變、快速溫變、溫度衝擊、冷熱衝擊(jī)、溫度梯度、分級溫度等名稱。且不同體係(xì)的標(biāo)準中應用的試驗(yàn)方法是不同的,如何區分這些試驗項目,如(rú)何選擇(zé)試驗項目,這需要對各類型試驗的(de)來源以及其區別進行分析(xī)。

本(běn)文針對的試驗項目(mù)是溫度變化類(lèi)的,對於濕熱(rè)類,溫濕度循環等試驗項目後續再以專(zhuān)題敘(xù)述。

1、溫度(dù)變化(huà)試(shì)驗

1.1 來源

各類標準中的

溫度(dù)變化試驗均(jun1)來源於IEC 60068-2-14試驗(yàn)方法N:溫度變化中的Nb。在特(tè)定溫(wēn)度變(biàn)率之溫度變化試驗。

1.2 定義

溫度變化(huà)試驗,為設置一(yī)定的溫度變化速率進行高溫與低溫之間的轉變。

故在(zài)實際應用中(zhōng)有兩(liǎng)類:一類為(wéi)慢速(sù)的溫度變化試驗,其溫度變化速率<3℃/min(一般各標準經常選擇參數(shù)為1℃/min),也既一般應用中的溫度變化(huà)、溫度(dù)循環、溫(wēn)度交(jiāo)變試驗(此三類為一種試驗)。

另一類為快速的溫度變化試驗,其溫度變化速率≥3℃/min(一般各標準(zhǔn)經常選擇參數為3℃/min、4℃/min、5℃/min、7℃/min、10℃/min),也既一般應用中的快速溫變試驗。溫度變化(huà)速率(lǜ)越(yuè)快,考核越嚴酷。

1.3 目的及應(yīng)用範圍

本試驗適用(yòng)於組件、裝備或其它(tā)產品(pǐn)。為產品模擬帶電工作時隨溫度的變(biàn)化(huà),如在係(xì)統/組件工作時快速(sù)改變周圍溫度。如果係統/組件處在熱浸透溫(wēn)度(dù)(例如安裝在發動機(jī)上的係統/組件),高溫階段附加的短暫溫度峰值(zhí)要確保產品在(zài)這期間的基本功能。

為避免係統(tǒng)/組件內的電熱擴(kuò)散(sàn)抑製係統/組件達到低溫的效果,故在降溫階段將產品關閉。失(shī)效模式(shì)為溫度變化引起的電(diàn)氣故障。

注:本試驗不是壽命試驗。

1.4 試(shì)驗方法及參數

1.4.1 溫度變化試驗:

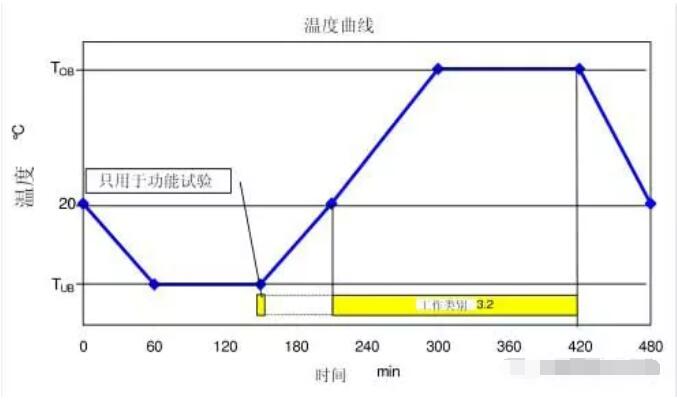

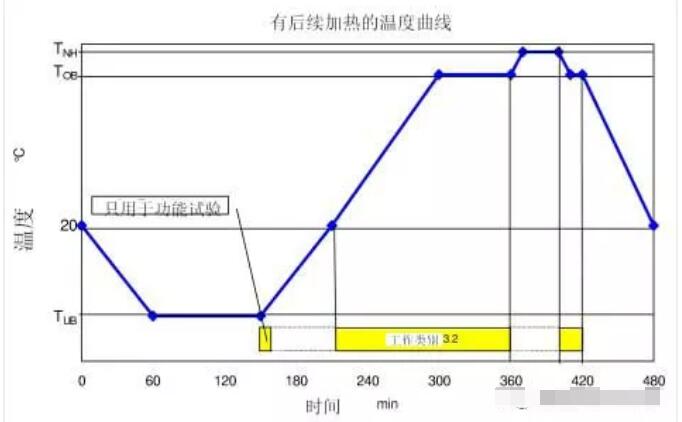

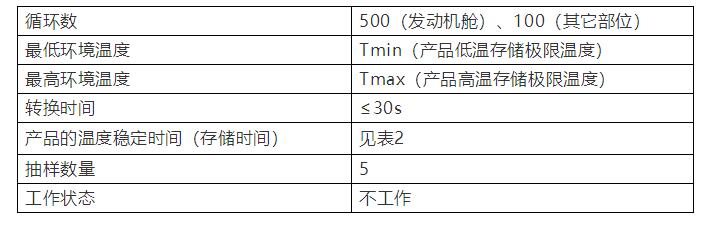

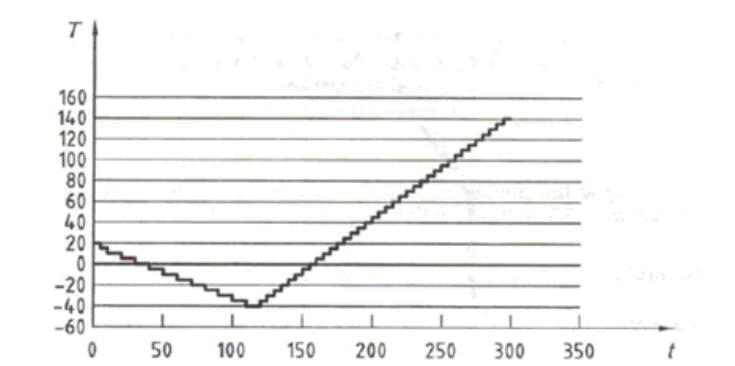

各類標準中建議采用ISO 16750-4 5.3.1溫度變化試驗,具體試驗程序見圖1及(jí)圖2,圖1應用於非(fēi)發(fā)動機艙產品,圖2應(yīng)用(yòng)於發動機艙中零部件,因為其具有發(fā)動機熄火後的餘熱(rè)考核,故在溫度變化中加入了極限高溫貯存的考核。

圖1溫度變化(huà)曲線

TOB:高溫極限工作溫度

TUB:低溫極限工作溫度

工(gōng)作類別3.2: 使用13.5V帶電工作

圖2 有後續加熱的溫(wēn)度變化曲線

TOB:高溫極限(xiàn)工作溫度

TUB:低(dī)溫極限工作溫度

TNH:發動機熄火後(停車),出現的環境(jìng)溫度

工作(zuò)類別(bié)3.2:使用(yòng)13.5V帶電工(gōng)作

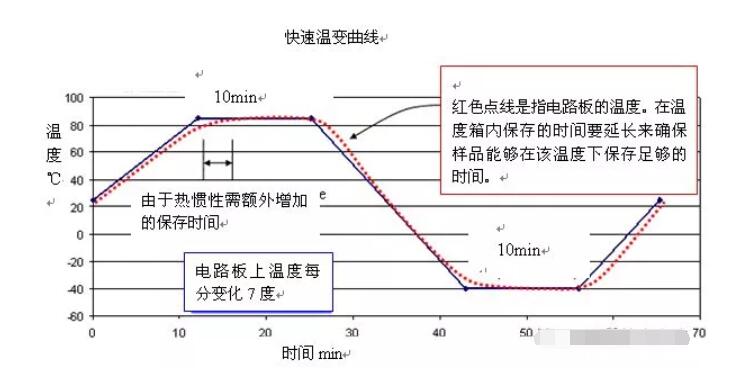

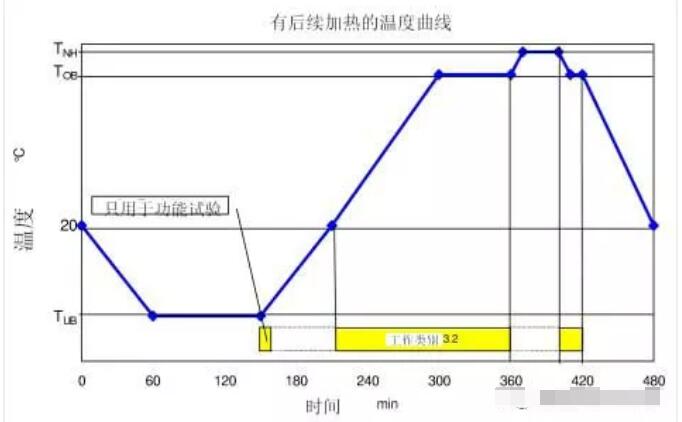

1.4.2 快速溫變試驗:

目前發現部分企業標準中有(yǒu)此類項目,如GM3172 ,其具體(tǐ)試(shì)驗方法參加圖3,此類試驗屬於加速壽命試驗方法,故一(yī)般不推薦應用(yòng)於認(rèn)證試驗中。

圖3快速溫變曲線

1.5 差異及應用分(fèn)析

以上的兩項試驗,推薦使用ISO 16750-4 5.3.1溫度變化試驗,由於其(qí)更能(néng)貼(tiē)合日常中產品的使(shǐ)用情況,快速溫變試驗適用於壽命加速試驗,其具體的加速因子及方法,後(hòu)續專稿論述。

1.6 重要參(cān)數解析

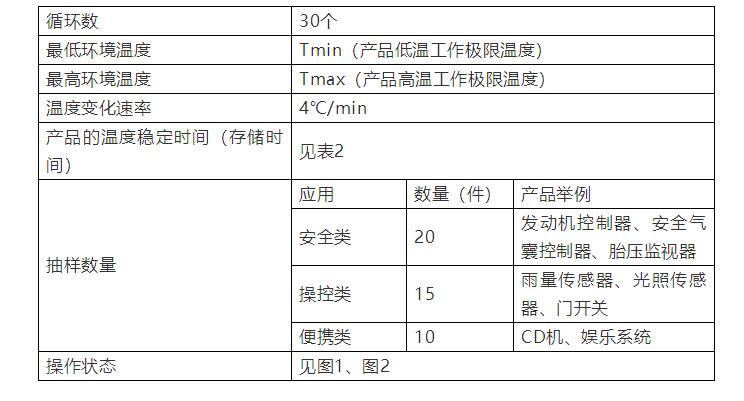

溫度變化試驗的特點:產品在試驗中工作、溫度變化的速率一定、循環數一(yī)般設(shè)置30個循(xún)環(huán)以內、極限溫度值(zhí)(因此項試驗為工作+存儲類試驗,故(gù)其極限值根據產品使用情況不同有(yǒu)兩種方案供選擇,具體看參見圖1,圖2);此為產品性(xìng)能考核試驗(非壽命試驗)。附表為一外部公司的推薦參數,以供大家參考。

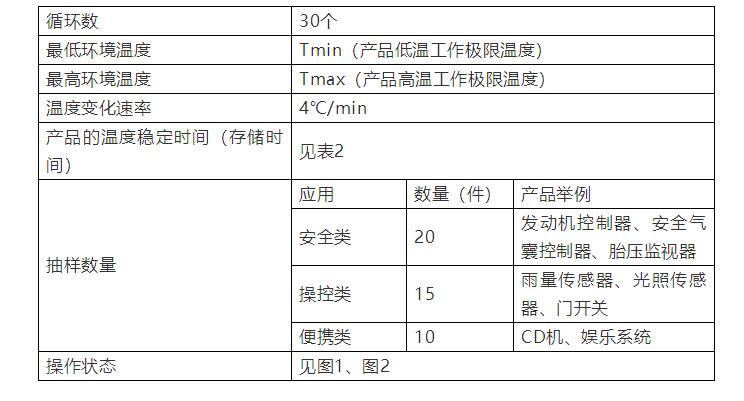

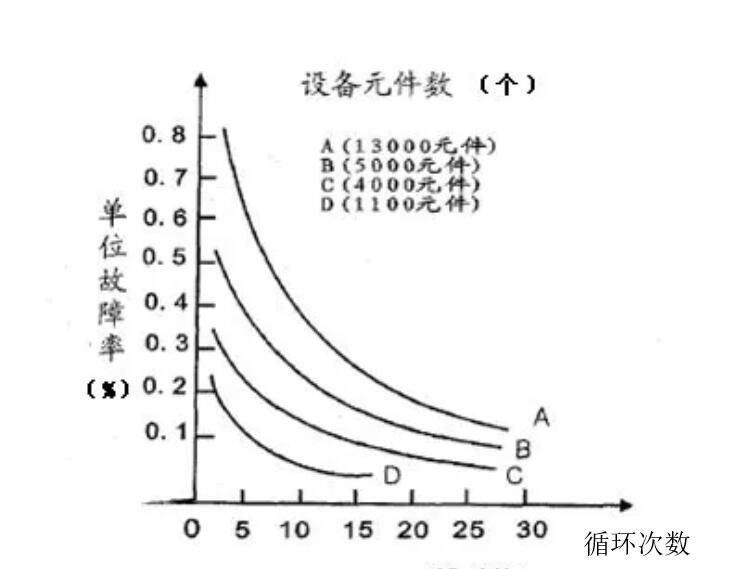

表1 產品(pǐn)溫度變化試驗參數(shù)推薦表

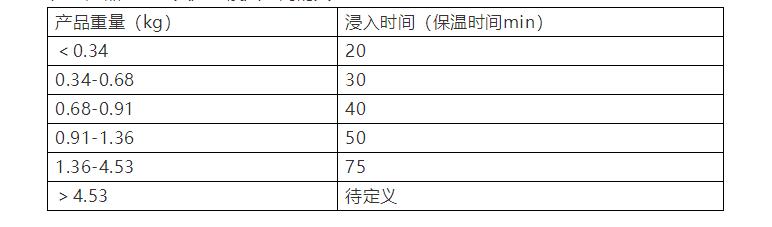

產品在極限溫(wēn)度(dù)中的貯存時間(jiān)參加(jiā)表2 。

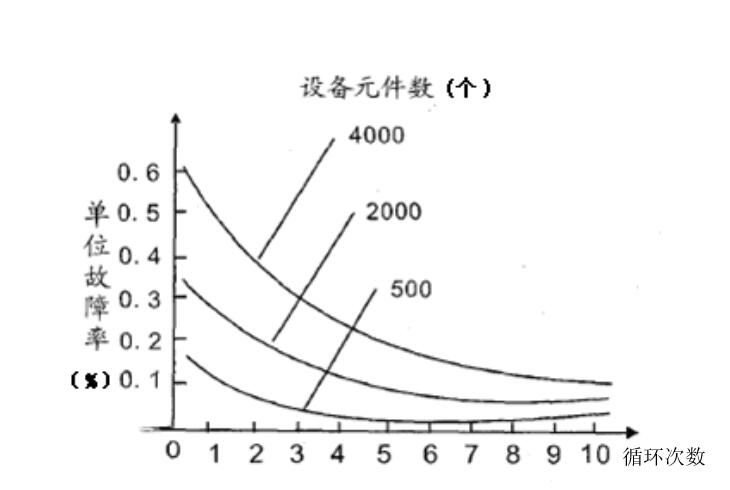

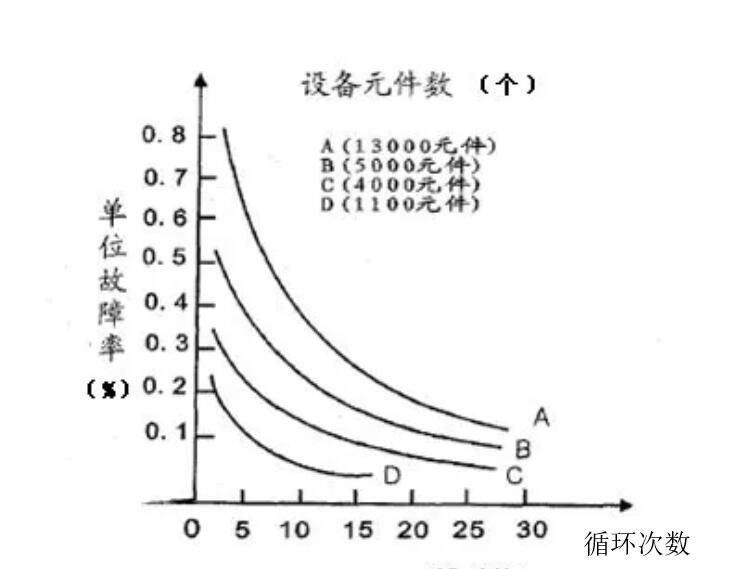

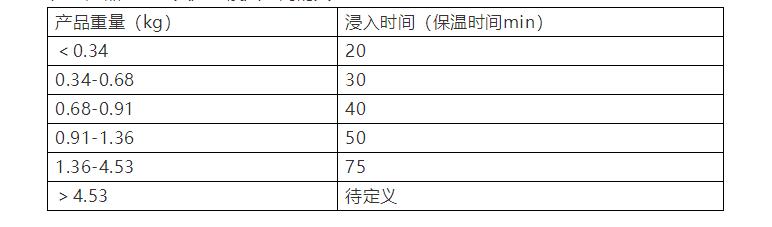

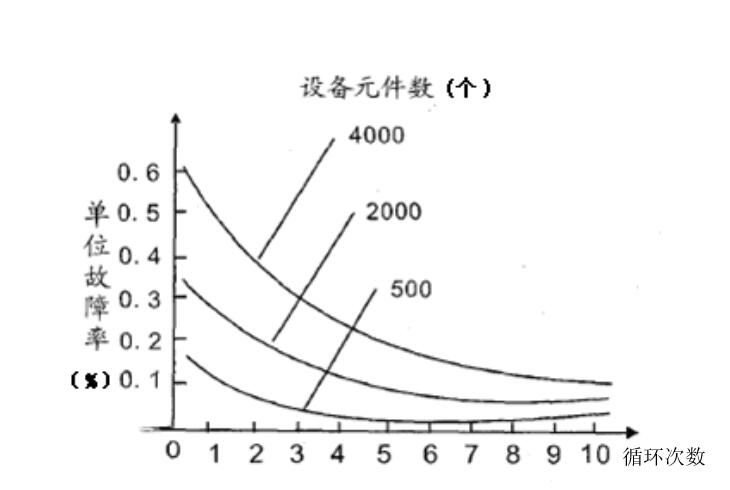

從(cóng)圖4和圖5可以看出,結構比較簡單的元器件和含元器件、零部件較少的整機,一般選擇5次循環就可以了。結構比較複(fù)雜,所用元器件、零部件較多的整機選擇10次循環就可以將絕大部分故障原因暴露出(chū)來。為了設備、整機和儀器可靠性更高,有時也可能選擇(zé)20到30次循(xún)環。

圖4 不同設備循環(huán)的選擇

圖5 不同設備循環的選擇(zé)

2、冷熱衝擊(jī)試驗

2.1 來源

各類(lèi)標準中(zhōng)的冷熱衝擊試驗(yàn)均來(lái)源於IEC 60068-2-14試驗方法N:溫度變化中的Na 。在特定時間內快速溫度變化試驗(yàn)。

2.2 定義

在特定時間(jiān)內進行快速溫度(dù)變化,轉換時間一般(bān)設定為手動2~3分鍾,自動少於30秒,小試件則少於10秒。常用術(shù)語中(zhōng)的溫度衝(chōng)擊試(shì)驗也屬於冷熱衝擊試(shì)驗。

2.3 目的及應用範圍

這(zhè)是一個加速(sù)試驗,模擬(nǐ)車輛(liàng)中大量的慢溫度(dù)循環(huán)。對應實際車輛溫度循環,用(yòng)較快的溫度變化率及更寬(kuān)的溫度變化範圍,加速是可行的。失效模式(shì)為因老化和不同的溫度膨脹係數導致(zhì)的材料裂化或密封失效。本試驗將導(dǎo)致機械缺陷(裂縫),不要求帶電工作。

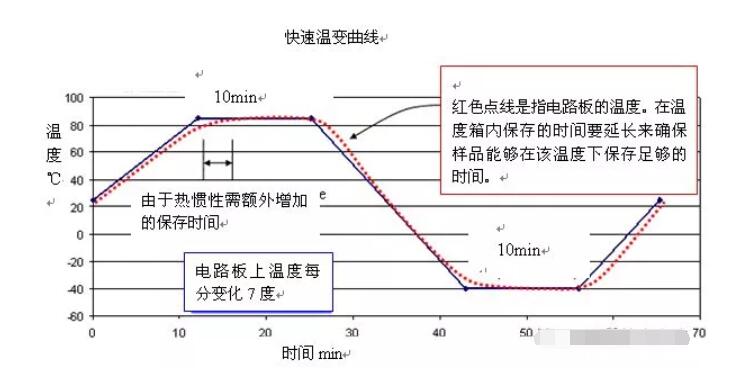

2.4 試驗方法及參數

2.4.1 冷熱衝擊試驗(氣體):

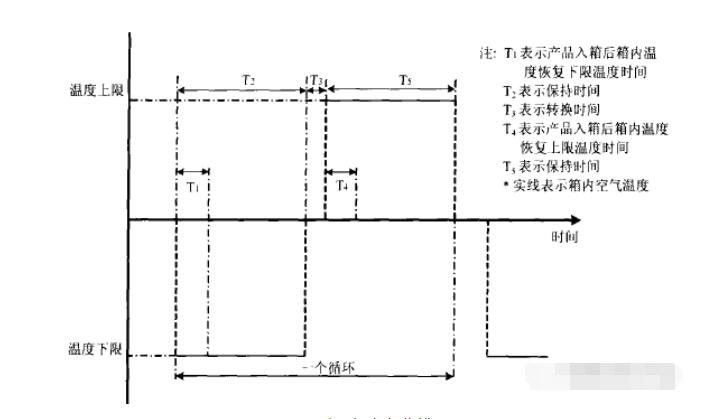

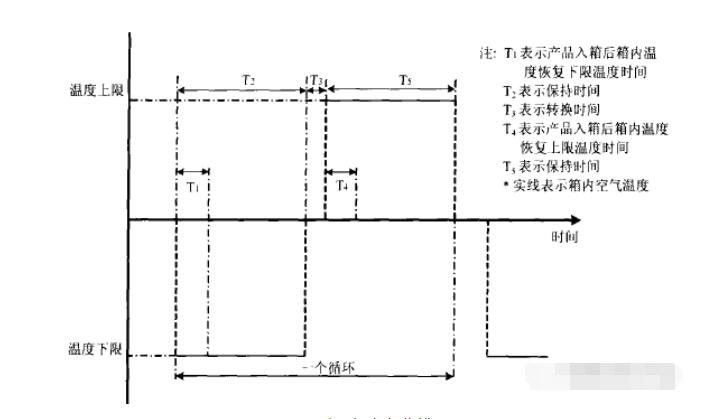

有兩種實現方式,一種為(wéi)手動轉換(huàn),將產品(pǐn)在高溫箱和低溫箱之間進行轉換;另一種為衝(chōng)擊試驗箱,通過開(kāi)關冷熱室的循環風門或其它類似手段實現溫度轉(zhuǎn)換。其中(zhōng)溫度上限、溫度下限為產品的存儲極限溫度值。具體方(fāng)法參見圖6 。

圖6 溫度衝擊(jī)曲線

2.4.1 冷熱衝(chōng)擊(jī)試驗(液體):

此試驗來源於(yú)IEC 60068-2-14試驗方法N:溫度變化中的Nc 。實現方式為吊籃式,將(jiāng)產品放置在吊籃中按(àn)照要求(qiú)浸入不同的溫(wēn)度(dù)液體中。則適用於玻璃-金屬密封及類似產品,因此(cǐ)電器產品中不予考核該項目。

2.5 差異及(jí)應用分析

以上兩項試驗(yàn)項目中,推薦使(shǐ)用IEC 60068-2-14,Na進行(háng)試驗。此試驗項目屬於加速考核產品的試驗,IEC

60068-2-14,Na以及(jí)ISO 16750-4 5.3.2冷熱衝擊試驗中推薦的循環數為5,實(shí)際應用中過少(shǎo),推薦使用表3參數。

在此(cǐ)闡明一下IEC 60068-2-14、ISO 16750-4 、MIL-STD-810F及GJB150中對於冷熱衝擊的(de)要求循環數(shù)都為5個循環以內。

其原因是(shì)該三類標準對此試驗的定義為:確定裝備能否經(jīng)受其周圍(wéi)大氣溫度的急劇變化,而不產生物理損壞或性能下降。

模擬的(de)情況為:產品的航空運輸、航空下投以及其它產品(pǐn)從不(bú)同(tóng)溫度區域轉移的情況。

故如為考核此類情況,其試驗執行為樣品存儲類試驗,試驗中產品不工(gōng)作,產品(pǐn)的溫度衝擊次數以產品實際會(huì)使(shǐ)用到的次數為準(zhǔn),此類試驗(yàn)項目(mù)屬於產品可靠性的一(yī)種。

由上(shàng)分析可知,對於我們(men)汽車類產品,執行此標準時,因為我們考核的模擬情況不一樣,故參數需要進行變動,主要變動參數為:循環(huán)數(shù)增加(因應用到汽車電器產品中為(wéi)加(jiā)速老化試驗,故其循環數一(yī)般超過100)。

2.6 重要參數解析

此試驗有幾個重(chóng)要參數需要考慮:循環數、溫度轉換時間、溫度保持時間、溫度極限值(zhí)(因此項試驗為存儲類試(shì)驗,故其極限值為(wéi)存儲極限溫度值)。參考參數設置如表3所示,具體的循環數來源為加速模型計算出(chū)來的一個經驗數值,暫不在此(cǐ)文詳述。

表3 冷熱衝擊(jī)試驗參數推薦表

3、溫度梯度試驗

3.1 來源

各類標準中(zhōng)的溫度梯(tī)度(dù)試驗均來源於ISO 16750—4中5.2溫度(dù)梯度試驗。

3.2 定義

依照(zhào)一定的速率改變溫度(dù),一般取5℃/min,在(zài)溫度穩定時進行功能檢測。常用術語中的分級溫度(dù)試驗也屬於溫度梯度試驗。

3.3 目的及應用範(fàn)圍

用(yòng)於檢查機械和(hé)電氣裝置在工作溫度小(xiǎo)的局部範圍可能出現的故(gù)障。

3.4 試驗方法及參數

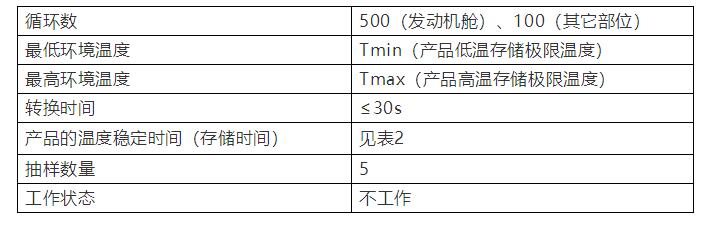

將產品安放在溫度箱中,以5℃/min溫度梯度從20 ℃降到 Tmin(低溫極(jí)限工作溫度),然後以5℃/min溫度(dù)梯度從Tmin升(shēng)到Trnax(高(gāo)溫極限工作溫度),每(měi)步都要等到產品達到新的(de)溫度。

每當產品到達(dá)新的溫度,按產品的工作電壓及小工作電壓對產品(pǐn)的工作模式進行功能試驗。在調溫過(guò)程中將產品關閉。在Tmin和Tmax間的每個(gè)溫度點,產品(pǐn)應保持正常功能,即功能狀態應符合試驗中及試驗後都(dōu)正常工作。循環數一般設置為5個,此(cǐ)為產品性能考核(hé)項目。具體執行方法參加圖7 。

t 時間,min。

T 溫度,℃。

3.5 差異(yì)及應用分析

此項試驗實際應用中,可以(yǐ)使用(yòng)溫度變化(huà)進行替代,溫度變化與其的(de)區別很小:高溫工作極限(xiàn)溫度、低溫工作極限溫度、試驗中產品帶電工作、溫度變化速率等重要參數都相近,區別為溫度(dù)變化試驗中有高溫餘熱存儲溫度極限考核,而溫度梯度試驗僅為工作極限溫度考核,故溫度變(biàn)化試驗實際已經包括了溫度(dù)梯度的效果,建議取消此類試驗項目的測試(shì)。

3.6 重要參數解析

此試驗有幾個重要參數需要考(kǎo)慮:極限溫度(dù)(因此項試驗為工作(zuò)類試(shì)驗,故其極限值為產品工作極限溫(wēn)度值)、溫度變化速(sù)率、循環數。

4、設備要求

4.1 風速(sù)要(yào)求

各(gè)類溫度(dù)變化類試驗標準中都對溫度變化試驗箱內的風速有要(yào)求(qiú),均要求小於等於2m/S。這一(yī)要求是(shì)要確保受試產品在試驗(yàn)中(zhōng)不會因受到過高的氣流作(zuò)用,產生(shēng)與實際使用中差異過大的熱傳導。試驗箱內有一定風速有利於箱內溫度快速均勻,而風速過大則會導致受試產品受風麵熱交換大於背麵而在產品內部產生不符合(hé)實(shí)際的熱傳導現(xiàn)象。

4.2 濕度(dù)要求

MIL-STD-810F中對濕度未作要(yào)求,這是基於使用一般材料製成(chéng)的產品,進行溫度衝擊試驗時濕度(dù)對其影(yǐng)響不顯著的認識。810F中特別指出,進行多孔滲水材料(如纖維材(cái)料)試(shì)驗時,因濕(shī)氣易滲入產(chǎn)品,在低溫下結冰後膨脹會導(dǎo)致材料損壞,建議試驗(yàn)時考慮控製控製試驗箱的濕度。一般要求箱內濕度(dù)小於或等於20g/m。

4.3 對試驗箱空氣溫(wēn)度恢複時間的要求

GJB150.5(同MIL-STD-810C/D)和GB2423.22(同IEC 60068-2-14)對這一(yī)要求規定相同,均(jun1)是小於等於試驗時間(jiān)(指產品達到溫度穩定的時間)的10%,而(ér)810F則明確小於等於5 min。提出這一要(yào)求的目的在於要(yào)求試驗箱有較大的(de)熱沉以確保受試產品真正經受溫度突然衝擊的環(huán)境。

4.4 對箱壁溫度與試驗溫度的差值要求

各類(lèi)標準中還規定了箱壁溫度與試驗溫度的差值要求,這是(shì)為(wéi)了避免(miǎn)因二者之間溫差太大而造成過大的輻射加熱效應,從(cóng)而使受試產品產生溫度不均勻。一(yī)般規定:≤3%(高溫)、≤8%(低溫(wēn))。

由以上分析可知各溫度變(biàn)化類試驗項目的區別及來源,以及對試驗設備的(de)要求。在實際(jì)應用中推薦大家使用溫度變化試驗項目(ISO 16750-4 5.3.1溫度變化試驗)和冷熱衝擊試驗(ISO 16750-4 5.3.2冷熱衝擊試驗,試驗循環數推薦使用見表3 )。