講解:金屬材料的鹽霧腐蝕檢測研究

作者:

salmon範

編輯:

草莓视频网站儀器

來源:

www.tuyatang.com

發布日期: 2019.07.02

腐蝕給金屬材料造成的直(zhí)接損失巨大。有(yǒu)人統計每年全(quán)世界腐蝕報廢的金屬約一億噸,占(zhàn)年產量的20%~40%。而且隨(suí)著(zhe)工業化(huà)的進程,腐蝕問(wèn)題日趨嚴重化,美國1949年腐蝕消耗(材料消耗和腐(fǔ)蝕)為(wéi)50億(yì)美元,1975年達700億美元,到1985年高達1680億美元,與1949年相比增(zēng)加了80餘倍。估計全世界每年因腐蝕報廢的鋼鐵設備相當於年產(chǎn)量的30%。顯然,金屬(shǔ)構件的毀壞,其價值遠比金屬材料的價值大的多;發達國家每年因腐蝕造(zào)成的經濟損失(shī)約占國(guó)民(mín)生產總值的2%~4%;美國每年因腐(fǔ)蝕要多消耗3.4%的能源;我(wǒ)國每年因腐蝕(shí)造成(chéng)的(de)經濟損失至少達二百(bǎi)億。腐蝕的巨大危害(hài)不僅體現(xiàn)在經濟(jì)損失上,它還會帶來慘(cǎn)重的人員傷亡、環境汙染、資源浪費、阻礙(ài)新技術(shù)的發展、促(cù)進自然(rán)資源的損耗。

金屬材料

1、鹽霧腐蝕背景及機理

腐蝕是材料或其(qí)性能在環(huán)境的作用下引起的破壞或變質。大多數的(de)腐(fǔ)蝕(shí)發(fā)生在大氣環境(jìng)中,大氣中含有氧(yǎng)氣、濕度、溫度變化(huà)和汙染物等腐(fǔ)蝕成分和腐蝕因素。

鹽霧腐蝕是一種常見(jiàn)和有破壞性的大氣腐蝕。其中鹽霧是指氯化物的大氣,它的主要腐(fǔ)蝕成(chéng)分(fèn)是氯化鈉。鹽霧對金屬材料表麵的腐(fǔ)蝕是由於氯離子穿透金屬表麵的氧化層和防護層與內(nèi)部金(jīn)屬發生(shēng)電化學反應引起的。同時,氯離子(zǐ)含有一定的水合能,易(yì)被吸附在金屬表麵的孔隙、裂縫排擠並取代氯化層中的氧,把不溶性的氧化物變(biàn)成可溶(róng)性(xìng)的氯化物,使鈍化態表麵變成(chéng)活潑表麵(miàn),造成對產品極壞的不(bú)良反應。

陽極:金屬失去電子而變成金屬(shǔ)陽離子,並以水化離子的(de)形式進(jìn)入溶液,同時(shí)把相當(dāng)的電子留在金屬中。

Me+nH2O →Me2+· nH2O+2e-

陰極:留(liú)在陰極金屬中的剩餘(yú)電子,被氧去極化,還原並吸收電子(zǐ),成為氫氧根離子。

O2+nH2O+4e- →4OH-

電解液:氯化鈉離解而(ér)生成鈉離子和氯離子,部分氯離子、金屬離子和氫氧根離子反(fǎn)應成金屬腐蝕物。

2Me2++2Cl-+2OH-→MeCl2·Me(OH)2

2、鹽霧腐蝕危害

1) 鹽霧腐蝕會破壞金屬保護層,使它失去裝飾(shì)性,降低機械強度;

2) 一些電子元器件和電器線路,由於腐蝕而造成電源線路中斷,特別是在有振動的環境中(zhōng),尤為嚴(yán)重;

3) 當鹽霧降落在絕緣體表麵時,將使表麵電阻降低;絕緣體吸收鹽溶液後(hòu),它的體積電阻(zǔ)將降(jiàng)低四個數(shù)量級;

4) 機(jī)械部(bù)件或運動部件的活動部位由於腐蝕物的產生,而增加摩(mó)擦力以至造成運動部件被卡死。

3、金屬材料鹽霧腐蝕檢(jiǎn)測試驗

鹽霧(wù)試驗分為天然環境暴露(lù)試驗和人工加速模擬環境試驗,後者是利用(yòng)

鹽霧試驗箱,在其容積空(kōng)間內用人工的方法,製造鹽霧環境來(lái)對產品的耐鹽霧腐蝕性能質量進(jìn)行考核。

與天然環境相比,其鹽(yán)霧環境的氯化物的鹽濃度,可以是一般天(tiān)然環境鹽霧含量(liàng)的(de)幾倍或幾十倍,使腐蝕(shí)速度大大提高,對產品進行(háng)鹽霧試驗,得出結果的時間也大大縮短。如在天然暴露環境下對某產品樣(yàng)品進行試驗,待其腐蝕可能要1年,而在人工(gōng)模擬鹽霧(wù)環境條件(jiàn)下(xià)試驗,隻要24小時,即(jí)可得到相似的結果。但人工加速模擬試驗仍然與天(tiān)然環境不同,因而也不能代替。

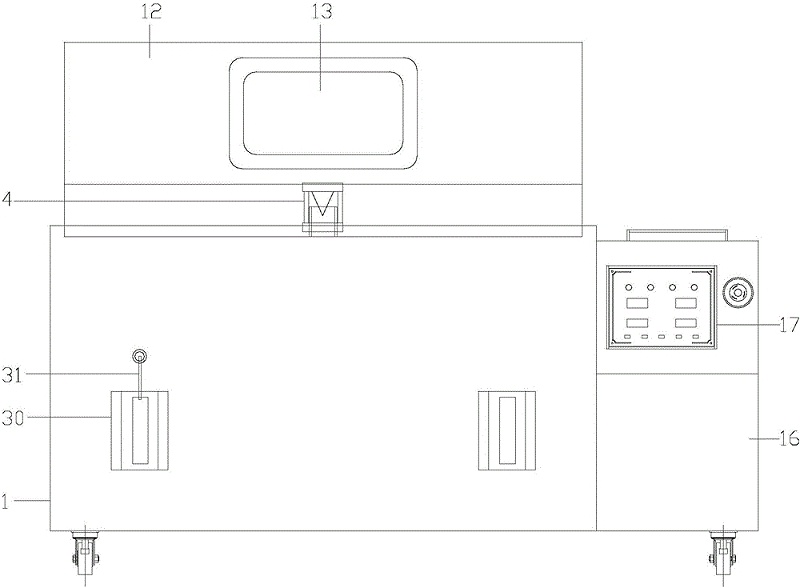

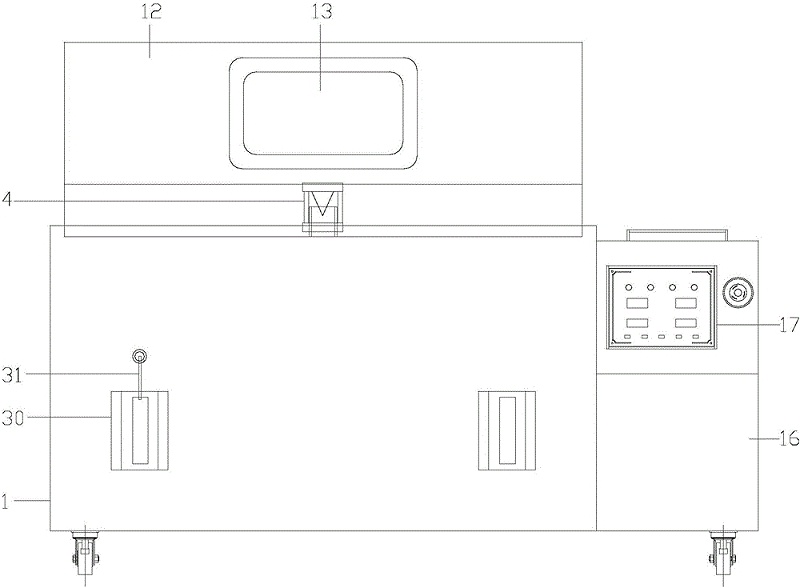

4、鹽霧試驗箱

圖1 鹽霧試驗箱結構(gòu)圖(tú)

圖2 鹽(yán)霧試驗(yàn)箱(xiāng)

4.1 適用範圍

1) 鋼鐵表麵鍍銅+鎳+鉻或鎳+鉻;

2) 銅或銅合金表麵鍍鎳+鉻;

3) 300係列或400係列不鏽鋼表麵鍍鎳+鉻;

4) 鋁或鋁合金表麵(miàn)鍍銅+鎳+鉻;

5) 鋅合(hé)金表麵鍍銅+鎳+鉻;

6) 塑膠電鍍件。

4.2 試驗方(fāng)法

4.2.1 中性鹽霧(wù)試驗(yàn)(NSS試驗)

是出現早目前應用(yòng)領域廣的(de)一種加速腐蝕試驗方法。它采用5%的氯化鈉鹽水溶(róng)液,溶液(yè)PH值調在中性範圍(wéi)(6~7)作為噴霧用的溶液。試(shì)驗溫度均取35℃,要求鹽霧的沉降率在1~2ml/80cm·h之間。

4.2.2 醋酸鹽(yán)霧試(shì)驗(ASS試驗)

是在中性鹽霧試驗(yàn)的基礎上發展起來的。它是在5%氯化鈉溶液中加入一些冰醋酸,使溶液的PH值降為3左右(yòu),溶液變成酸性,後(hòu)形成的鹽霧也由中性鹽霧變成酸(suān)性。它的腐蝕速度要比NSS試(shì)驗快3倍左右。

4.2.3 銅鹽加速醋酸鹽霧試驗(LRHS-663P-RY)

是國外新近發展起來的一種快(kuài)速鹽(yán)霧腐蝕試驗,試驗溫度為50℃,鹽溶(róng)液中加入少量銅鹽—氯化銅,強烈誘發腐蝕。它的腐(fǔ)蝕速度大約是NSS試驗的8倍。

4.2.4 交變(biàn)鹽霧試驗

是一種綜合鹽霧試驗,它實際上是(shì)中性鹽霧試(shì)驗加恒定濕熱試驗(yàn)。它主要用於空腔型的整機產品,通(tōng)過潮態環境的滲透,使鹽霧腐(fǔ)蝕不但在產(chǎn)品表麵產(chǎn)生,也在產(chǎn)品內部產生(shēng)。它(tā)是將產品(pǐn)在鹽霧和濕熱兩種環境條(tiáo)件下交替轉換,後考核整機產品的電性能和機械性能有無變(biàn)化(huà)。

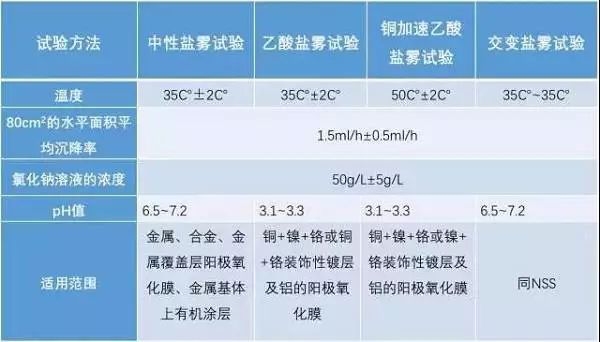

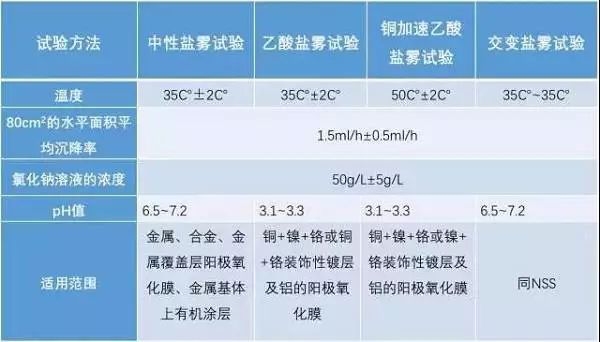

圖3 GB/T 10125中4種鹽(yán)霧測試(shì)方法的對比

4.3 影響因素

影響鹽霧試驗結果的主要因(yīn)素包括:試驗溫濕度、鹽溶液的濃度、樣品放置角度、鹽溶液的pH值、鹽霧沉降量和噴霧方式等。

1) 試(shì)驗溫濕度

溫度和相對濕度影響鹽霧(wù)的腐蝕作用。金屬腐蝕的臨界相對濕度大約為70%。當相對濕度達到或超過這個臨界濕(shī)度時,鹽將潮解而形成(chéng)導電性能良好的電解液。當(dāng)相對濕度降低,鹽溶液濃度將增加直至(zhì)析出結晶鹽,腐蝕速(sù)度相應降(jiàng)低。試驗溫度越高鹽霧腐蝕速度越快。對(duì)於中性鹽霧試驗,大多數學者認為試驗溫度選在35℃較為恰當。

2) 鹽溶液的濃度

鹽溶液的濃度對腐蝕速(sù)度的影響與材料和覆蓋層的種類有關。濃(nóng)度在5%以下時鋼、鎳、黃銅的腐蝕速度隨濃度的增加而增加;當濃度大於5%時(shí),這些金屬的腐蝕速度(dù)卻隨著濃度的增加而(ér)下(xià)降。

3) 樣品的放置角度(dù)

樣(yàng)品的放置角度對鹽霧試驗的結果有明顯影響。鹽霧的沉(chén)降方向是接近垂直方(fāng)向的,樣品水平放置時,它的投影麵積,樣品(pǐn)表麵承受的鹽霧量也多,因此腐蝕嚴重。GB/T2423.17-93標準規定“平板狀樣品的(de)放置方法,應該使受(shòu)試麵與垂直方向成30度角。

4) 鹽溶液(yè)的pH值

鹽溶液的pH值(zhí)是影(yǐng)響鹽霧試驗(yàn)結(jié)果的主(zhǔ)要因素之一。pH值越低,溶液中氫離子濃度越高,酸性越(yuè)強腐蝕性也越強。以Fe/Zn、Fe/Cd、Fe/Cu/Ni/Cr等電鍍(dù)件的鹽霧試驗表明, 鹽溶液的pH值為(wéi)3.0的醋酸鹽霧試驗(ASS)的腐蝕性比pH值為6.5~7.2的中性鹽霧試驗(NSS)嚴酷(kù)1.5~2.0倍(bèi)。

5) 鹽霧沉降(jiàng)量和噴霧方式

6) 試驗的持續時間

4.5 結果判定

鹽霧試驗的目的是為了考核產品或金屬材料的耐(nài)鹽霧腐蝕質量(liàng),而鹽霧試驗結果判定(dìng)正是對產品質量的宣判,它的判(pàn)定結果是否正確合理,是正確衡量產(chǎn)品或(huò)金屬抗鹽霧腐蝕質量的關鍵。鹽霧試驗結果的判定方法有(yǒu):評級判定法、稱重判定法、腐蝕物出現判定法、腐蝕數據統計分析法。

1) 評(píng)級判定(dìng)法:把腐蝕麵積與總(zǒng)麵積(jī)之比(bǐ)的百分數按一定(dìng)的方法劃分成幾個級別,以(yǐ)某一個級別作為合格判定依據,適合於平板樣品評價。

2) 稱重判定法:通(tōng)過對腐蝕試驗前後樣品的重量變化,計算出受腐蝕損失的重量(或增(zēng)重)來對樣品耐腐(fǔ)蝕質量進行評判,適用於對某種金屬耐腐蝕質量進行考(kǎo)核。

3) 腐蝕物出現判定法:是一種定性的判定法,它以鹽霧腐蝕試驗後產品是否(fǒu)產生(shēng)腐蝕現象來對樣品進(jìn)行判定,一般產品標準(zhǔn)中大多采用此方法。

4) 腐蝕數據統計分析法:主要用於分析、統計腐蝕情況,而不是具體用於某一具體產品(pǐn)的質量判定(dìng)。