元器件封裝可靠性認證試驗

作者:

網(wǎng)絡

編輯:

瑞(ruì)凱儀(yí)器(qì)

來源:

網絡

發布日期: 2020.08.29

元器件的可靠性可由固有的可靠性與使用的可靠性組成。其中固有可靠性由元器件的生產單位在元器件的(de)設計,工藝和原材(cái)料的選用等(děng)過程(chéng)中的質量的控製所決定,而使用的可靠性主要由使用方對元器件的選擇,采購,使用設(shè)計,靜電防護和篩選(xuǎn)等過程的質量(liàng)控製決定。大(dà)量的失(shī)效分析說明,由於固有缺陷導(dǎo)致的元器(qì)件失效與使用不當造成的失效各占50%,而對於原器件的製造可分為微電子的芯片製造和微電子的封裝製造。均有可靠度的要求(qiú)。其中下麵將介紹的是封裝的可靠度在業界一般的認證。 而對於封裝的流程(chéng)這裏不再說明。

1、焊接能力的測試

做這個試驗時,取樣數量通常用高的LTPD的低數目(LTPD=50%=5PCS)。測試時須在93度(dù)的水流中浸過8小時,然後,如為含鉛封裝樣品,其導線腳就在245度(+/-5 度誤差)的焊材中浸放5秒;如是無鉛封裝樣品,其(qí)導線腳就在260度(+/-5 度誤差)焊材中浸放5秒。過後,樣品在放(fàng)大倍率為10-20X 的光學(xué)顯微鏡儀器檢驗。

驗證的條件為:至少導線腳有95%以上的麵(miàn)積均勻的沾上焊材。當然在MIS-750D的要求中也有說明可焊性的前處理方法叫水汽(qì)老化,是將被測樣品暴露於特製的可以加濕的水蒸汽中8+-0。5小時,其(qí)實際的作用與前(qián)麵的方法一樣。之後要進行(háng)幹燥處理才能做浸錫處理。

2、導線疲乏(fá)測試

這測試是用來檢驗導線腳接受外來機械力的忍受程度。接(jiē)受試驗的樣品也為LTPD的低數目(LTPD=50%=5PCS), 使試樣放(fàng)在特殊的儀器(qì)上,如為SOJ或TSOP型封裝的小產品,應加2OZ的力於待測腳。其它(tā)封裝的(de)產品,加8OZ於待測腳上。機器接著使產品腳受力方(fāng)向作90度旋轉,TSOP的封裝須旋轉兩次,其它封裝的要3次旋轉。也可以根據實際情況(kuàng)而(ér)定。然後用放在倍數為10-20X倍的放:大鏡檢驗。

驗證的(de)條件為(wéi):導線腳無任何受機(jī)械力傷害的痕跡。

3、晶粒結合強度測試

作這樣的(de)測試時,樣品的晶粒須接受推力的作(zuò)用,然後用放大倍(bèi)數10-20X的光學儀器檢驗。驗證的條件為:晶粒與銀膠之間附著間無(wú)任何相互脫開的痕跡。

4、線接合強度的測試

作這(zhè)個測試包括兩種:線(xiàn)的拉力測試與連接球(qiú)推扯力測試。二者都有專門的測試(shì)機(jī)器。對不同的線徑,業(yè)界(jiè)有不同的標準(zhǔn)。加力過(guò)後,樣品用放大倍率10-20X的光學顯微鏡檢驗。 驗證的條件為:連接線與連接球無任何機械力傷害痕(hén)跡。

以上的四(sì)種試(shì)驗(yàn)樣品的數目則(zé)通常用高的LTPD

的低數目。通常為LTPD=50%=5。這是屬於力學的範(fàn)圍。這些與所用(yòng)的材料有相應的(de)關(guān)聯。

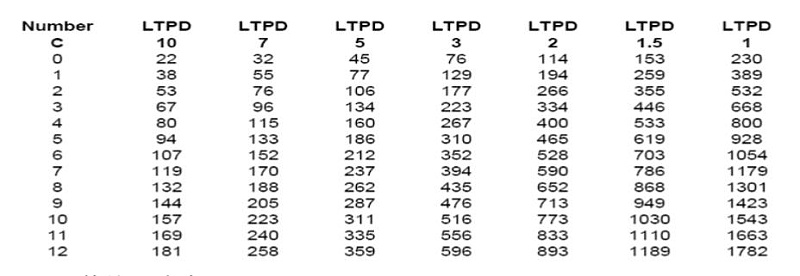

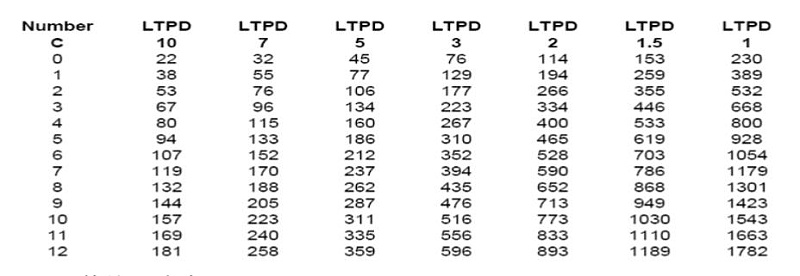

下麵所要介紹的試驗是長(zhǎng)時間的壽命型試驗,樣品的選(xuǎn)擇可以參考如下LTPD取樣表來進行,一(yī)般的業界都用此(cǐ)方法。其(qí)實(shí)取樣的目(mù)的是讓這些產品足夠大,可以代表批的(de)壽命,但樣品大,又考慮到試驗的成本,作衰敗式的可靠度的測(cè)試,樣(yàng)品數在百顆以內就夠了。表中C下行取樣的等級,也就是允許也就是允(yǔn)許失效數量,C橫行為(wéi)序列,LTPD相應的等級為10、7、5、3、2、1。5、1。

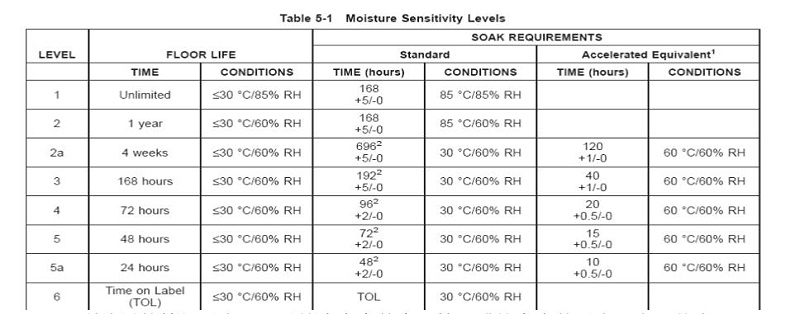

1、前處理試驗(Pre-counding)

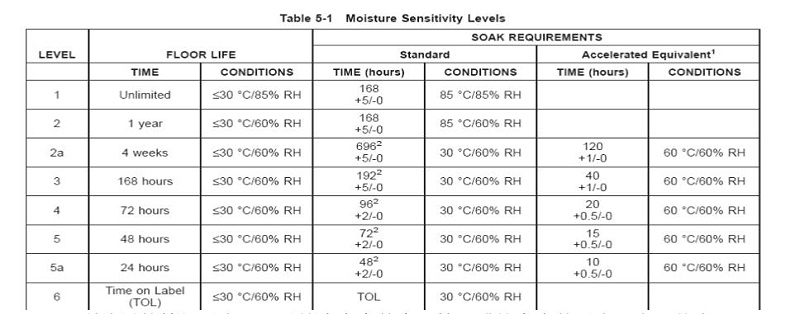

這個試驗在作(zuò)後麵所述的試驗前依照產品對濕度的敏感度的要求,所做的封裝(zhuāng)產品的前處理。首先,所有待測品都要(yào)放入125℃的烤箱中進行烘烤(kǎo)24小時(shí),然後濕氣敏感度的測試,也就是(shì)放入恒溫恒濕(shī)箱中進行濕氣敏感測試。一般按MSL的等(děng)級進(jìn)行考核,如下表中(zhōng)說明:

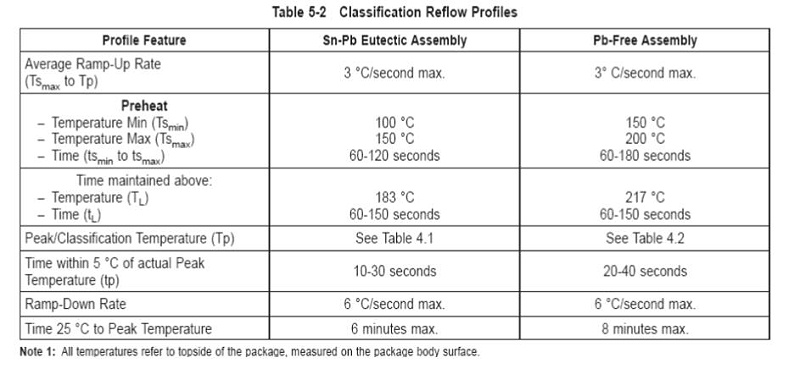

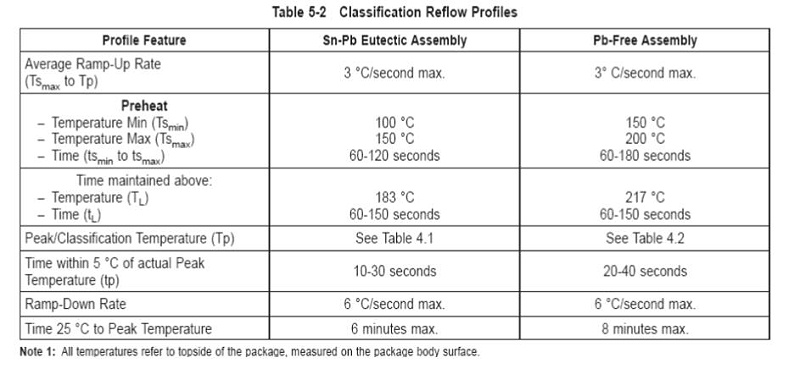

所選用的等級要求,可以按生產商的實際情況或按客戶的要求而定。從表可以看出等級一要(yào)求產品可以無限製(zhì)的時間,儲存於30度/85%的相對濕度中,其它等級可以以此類推。經過潮濕敏感(gǎn)度的試驗後,所有產(chǎn)品(pǐn)要經過(guò)溫度的變化過程的紅(hóng)外(wài)線(IR)回流焊三次。無鉛封裝的產品,IR回流焊的溫度為260度(+5度/0度)。這是因為無鉛製程與有鉛製程的產品熔點不一,所以回流焊的(de)溫度也不能相同。回流焊的曲線要執行以下表中進行:

接(jiē)著要做產品的外觀檢察,使用光(guāng)學顯微(wēi)鏡(40X)檢查組件有無外部裂縫,接著(zhe)做電測檢察,後進行超音波顯微鏡檢查:對所有的組件,執行掃描式音(yīn)波顯微鏡分析。這才是完整的前處理試驗。

2、溫度循環試驗 (TCT test)

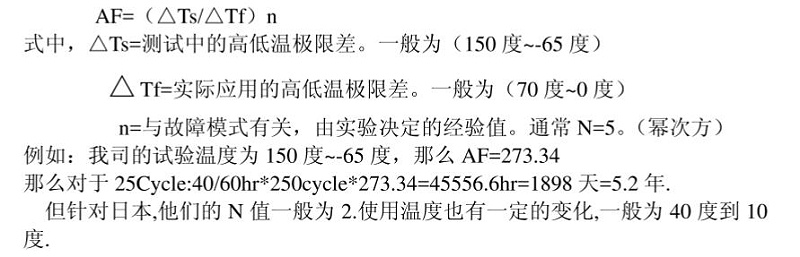

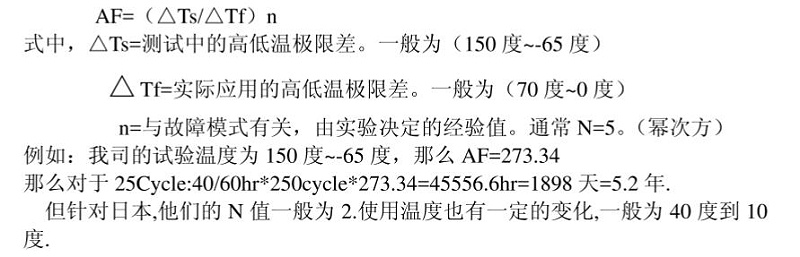

在業界TCT測(cè)試的(de)溫度的上下限,通常分別定在150℃及-50℃。也可能參照一下JESD20的相關規定去做,這是由客戶與工廠所確定。每次的溫度停留時間各為10分鍾。轉變溫度的過度(dù)時(shí)間為15分鍾。溫度循環次數規(guī)定為250次。每一溫度循(xún)環之後,應作產(chǎn)品的後的測試。應全部為良品。才算是合格。也有(yǒu)要求在TCT後(hòu)做線接合強度的測試,晶粒強度的測試,或進行平麵描顯微鏡測(cè)試(簡稱SAT)。以確(què)定封裝方麵的傷害。此試驗的目的是為了(le)查看封裝內部不同物層之間熱膨脹的係數(CTE)有可能差異過大而(ér)對產品引起的不同物層間界麵的脫離,膠體或晶粒的破(pò)裂。一-般可用(yòng)以下算試來做算TCT產生的加速因子

( AF):

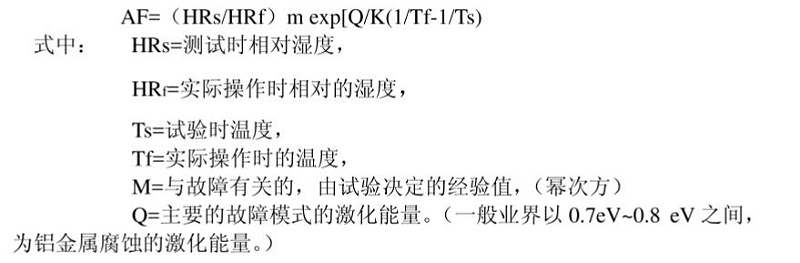

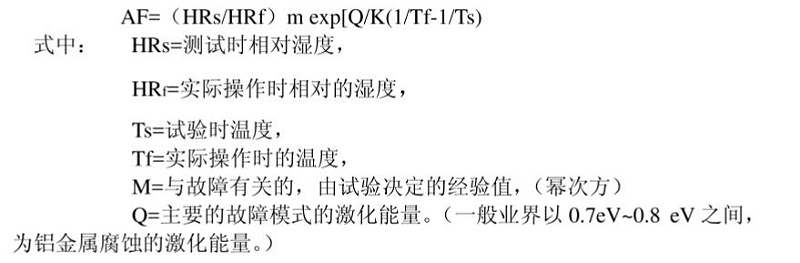

3、溫(wēn)度/濕度/偏壓試(shì)驗(THB test)

THB測試也(yě)就是通常(cháng)說的H3TRB試驗,其實這種叫法(fǎ)是源於(yú)高溫,高濕,高電壓(yā)的測試,THB的測試條件通常為85%的相對濕度,85 度及(jí)1。1Vcc(靜態),時間(jiān)一般為1000小時。其間可以在168。500小時等停下來(lái)作各種測試。其試驗的主要目的是在於激發鋁金屬的腐蝕,如發現有任何的故障,就先確認是否於(yú)這個模式有關(guān)。偏壓(yā)的加入是為鋁腐(fǔ)蝕所需要電解作(zuò)用提供加速之源,這個試驗(yàn)的AF估算一般為下:

4、高加速加壓試驗(HAST test)

這(zhè)個試驗可以和THB目的(de)相同,因為THB的測試條件很難激發IC產(chǎn)品中的鋁金屬的腐(fǔ)蝕。又因為其試(shì)驗時間(jiān)長,現在日本的一些企業(yè)大(dà)都采用了HAST來代替之。因為測試的溫度(dù)比THB增加了45℃,AF約增加了10 倍以上(shàng),因(yīn)此,HAST的(de)測試時間被定在100以內完成的,大大地縮短了封裝可靠度認證時間。

試(shì)驗後的樣(yàng)品檢驗(yàn),如發(fā)現(xiàn)有任何樣品故障(zhàng),與HTOL試驗一樣,重要的要緊(jǐn)做故障分析,查出故(gù)障的原因,對症下藥。

5、壓力鍋試驗(PCT

test)

PCT所能激發(fā)的封裝故障模態與HAST類似。二者提供的AF也相差無幾。PCT一般為168或96小時。PCT試驗引起封(fēng)裝(zhuāng)在高溫,高(gāo)濕,高氣(qì)壓(yā)條件下對濕度的抵抗能力,失效引起的方(fāng)式常有焊線拉起,芯片/芯片基座(zuò)粘附性差,界麵剝離,焊接基座的腐蝕,金屬化合或(huò)是引線開路等等。

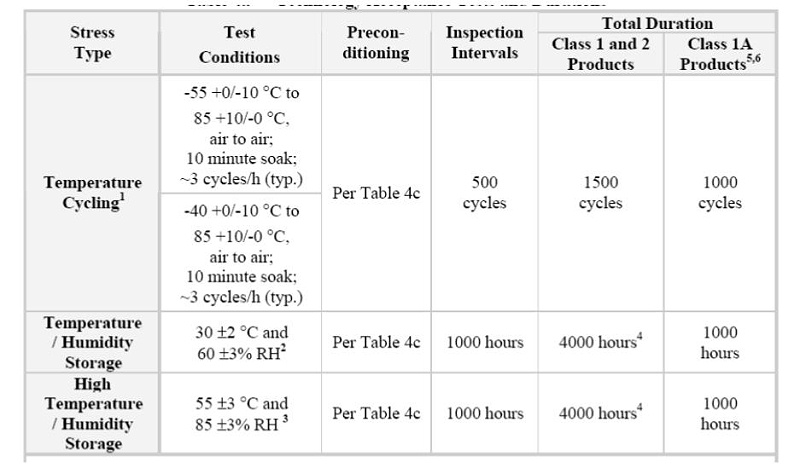

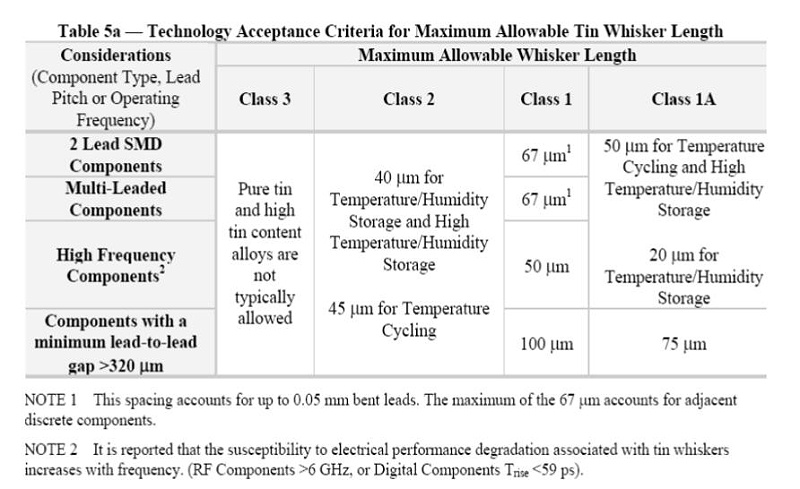

6、錫(xī)須試驗 (Tin whisker growth test)

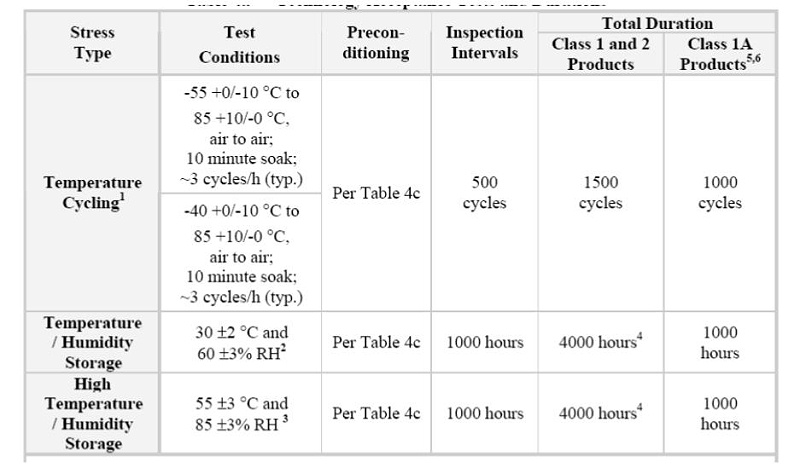

從2007年7月開始,歐盟基(jī)本上,禁止含鉛的(de)製品進入歐盟(méng)共同市場,所以一向以鍍錫鉛合(hé)金的焊接導線(xiàn)腳的IC封裝,已大部(bù)份被無鉛製程的IC封裝所取代,無鉛製程的IC經常(cháng)時間使用後,會產生類似胡須的小晶粒的生成,從而促成相近兩腳產生短路現象,所以有所謂的錫須生長的測試,錫須生長的測試有(yǒu)如下表中的方(fāng)式進行,且有三個不同(tóng)的等級:

主要是以下三個等級(jí)去做試驗:

(1)將樣品儲存在55度/85%相對濕度下,至少要(yào)4000小時,觀察錫須的(de)長度(dù)隨時間的變(biàn)化。

(2)將樣(yàng)品儲(chǔ)存在30度/60%的相對濕度下,至少要4000小時,觀察錫須長度與(yǔ)時間的變化。

(3)將樣品作從-40度至85度(或是做-55度到85度(dù))TCT試驗(yàn),至少要1500個循(xún)環,觀察錫須長(zhǎng)度與時間的變化。

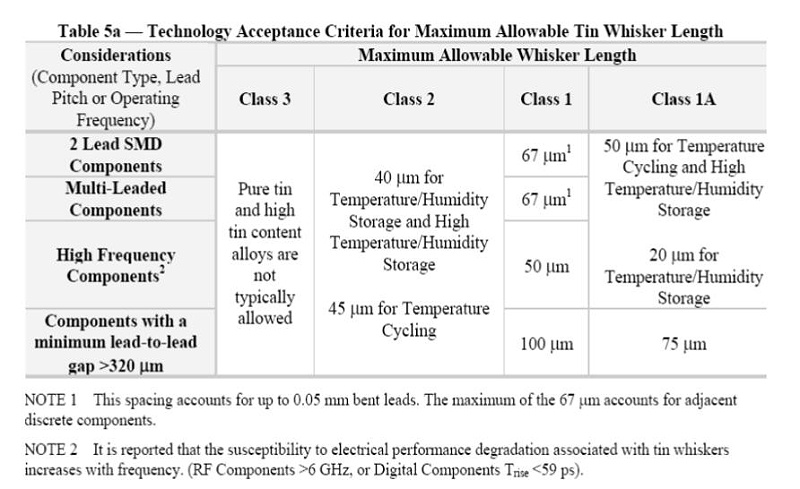

樣品測(cè)試(shì)的數(shù)量以50%的LTPD來進行,故障的(de)判定是以錫須的生長不能超過某一規定的範圍(wéi), (一(yī)般來講為50um)

,也可以參閱下表中的說明:

上述的這些試驗是都是長時間的壽命試驗,除了THB為評估金屬腐蝕的阻抗力須加電壓,基(jī)本上屬於化學(xué)性質方麵的測試。

綜上所(suǒ)說的內(nèi)容為針對(duì)不密封式封裝的可(kě)靠性的(de)試(shì)驗,一般來講是針對塑(sù)料封裝的為主,當然所提及的試驗(yàn)也有其他的一(yī)些 試驗像高溫試驗,鹽霧試(shì)驗等(děng)等。要結合公司(sī)的情況與客戶的合理要求而定,不隻要局限(xiàn)於此,讀(dú)者也可參考(kǎo)JESD47G的規定的說明再加以對產品的可(kě)靠性的理(lǐ)解。